Refinación de lodos: se toma piedra porcelánica de la zona minera. Primero, se tritura a mano con un martillo hasta obtener el tamaño de un huevo, luego se tritura con un martillo de agua hasta convertirlo en polvo, se lava, se eliminan las impurezas y se precipita en un lodo similar a un ladrillo. Luego mezcle el lodo con agua, retire la escoria, frótela con ambas manos o pise con los pies para exprimir el aire en el lodo y nivelar el agua en el lodo.

Dibuje en blanco: arroje la bola de barro en el centro de la rueda de la polea y dibuje la forma áspera del cuerpo en blanco con la flexión y extensión de la mano. El dibujo es el primer proceso de formación.

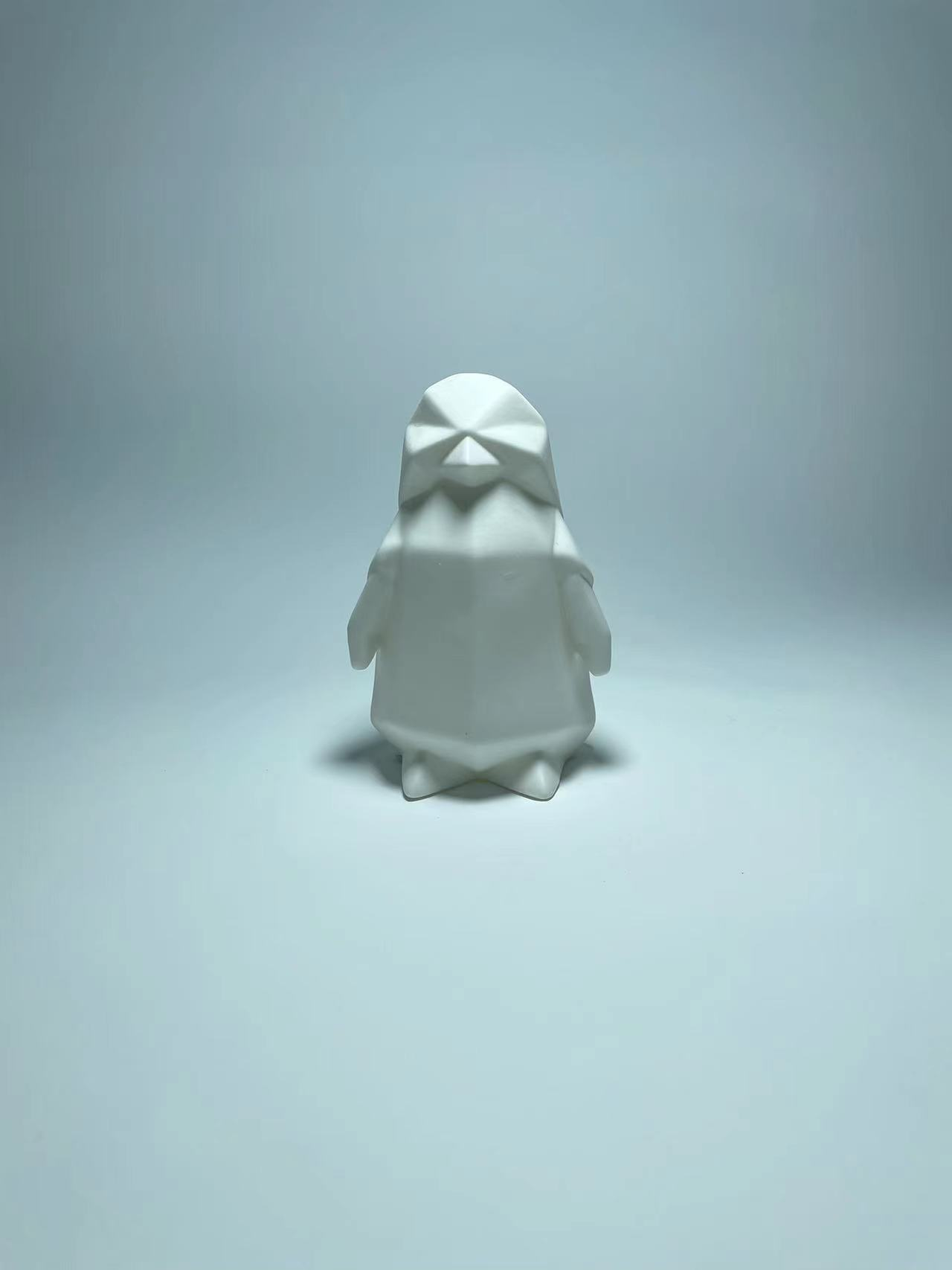

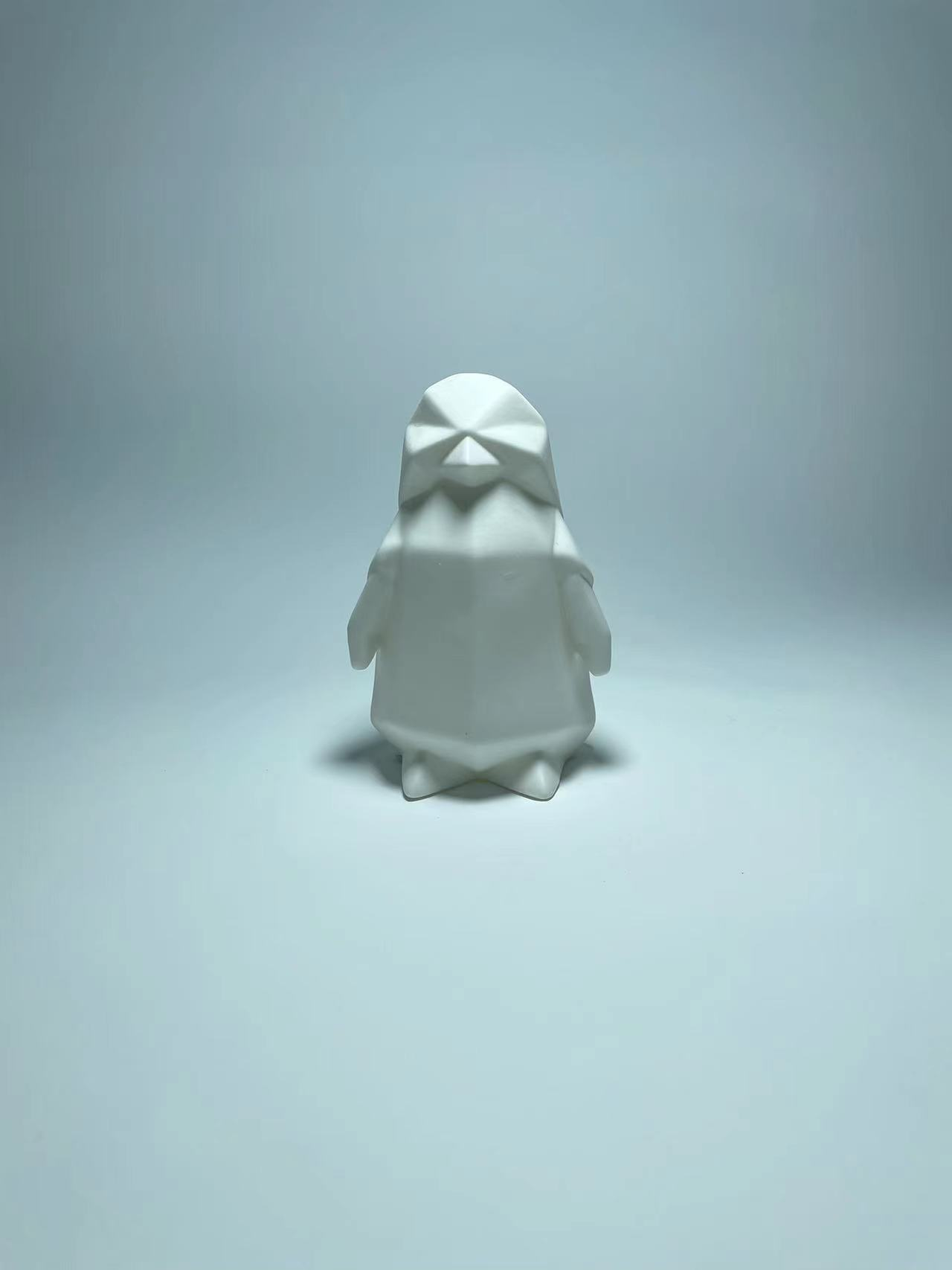

Impresión en blanco: la forma del molde de impresión se forma girando y cortando de acuerdo con el arco interno del blanco. El blanco seco se cubre con la semilla del moho, y la pared exterior del blanco se presiona uniformemente y luego se libera el molde.

Afilado del espacio en blanco: coloque el espacio en blanco en el cubo afilado del molinete, gire la plataforma giratoria y use un cuchillo para cortar el espacio en blanco para que el grosor del espacio en blanco sea el adecuado y la superficie y el interior lisos. Este es un proceso altamente técnico. El afilado, también conocido como "recortar" o "girar", es el vínculo clave para determinar finalmente la forma del utensilio y hacer que la superficie del utensilio sea suave y limpia, y la forma consistente y regular.

Preforma de secado: coloque la preforma procesada en el marco de madera para que se seque.

Tallado: use cuchillos de bambú, hueso o hierro para tallar patrones en el cuerpo seco.

Acristalamiento: la cerámica redonda común adopta un esmalte por inmersión o un esmalte oscilante. Esmalte soplado para virutas o artículos redondos grandes. La mayoría de los productos cerámicos deben esmaltarse antes de cocerse en el horno. El proceso de glaseado parece simple, pero es extremadamente importante y difícil de dominar. No es fácil asegurarse de que la capa de esmalte de todas las partes del cuerpo sea uniforme y que el grosor sea el adecuado, y también prestar atención a la diferente fluidez de varios esmaltes.

Cocción en horno: primero, coloque los productos cerámicos en una cubeta, que es un recipiente para cocer productos cerámicos y está hecho de materiales refractarios. Su función es evitar el contacto directo entre el cuerpo cerámico y el fuego del horno y evitar la contaminación, especialmente en la cocción de porcelana blanca. El tiempo de combustión del horno es de aproximadamente un día y una noche, y la temperatura es de aproximadamente 1300 grados. Primero construya la puerta del horno, enciéndalo y use madera de pino como combustible. Brinde orientación técnica a los trabajadores, mida la temperatura, domine el cambio de temperatura del horno y determine el tiempo de alto el fuego.

Pintura de colores: el color de sobreesmaltado, como el multicolor y el pastel, es para dibujar patrones y rellenar colores en la superficie esmaltada de la porcelana cocida, y luego quemarla en el horno rojo a baja temperatura, con una temperatura de aproximadamente 700-800 grados. . Antes de encender el horno, pinte el cuerpo del cuerpo, como azul y blanco, rojo bajo vidriado, etc., que se llama color bajo vidriado. Su característica es que el color nunca se desvanece bajo el vidriado a alta temperatura.